Stücklisten

Die hierarchischen Stücklisten in HELIUM V dienen der Abbildung eines zusammenfügenden Fertigungsprozesses. Stücklisten sind immer Artikel, sie erweitern den Artikel.

Sonderfall Rezepte: Da die Stücklisten sich immer auf Artikel beziehen und die Artikel Mengeneinheiten haben, können mit der Helium 5 Stücklistenverwaltung Rezepturen abgebildet werden. Hier sind die gefertigten Produkte pro "Mengeneinheit" (z.B. kg, l) des Artikels anzugeben. Eventuell hilft Ihnen der Erfassungsfaktor.

Weitere Information finden Sie in den Kapiteln Stücklistenbearbeitung im Web, Stückliste mit Formeln, Prüfpläne und Zusammenhang zwischen Fertigung und Stückliste.

Begriffsdefinitionen

BOM oder Bill of Materials

BOM oder Bill of materials ist eine Bezeichnung für die Stückliste. Die BOM enthält aber in der Regel ausschließlich Materialpositionen.

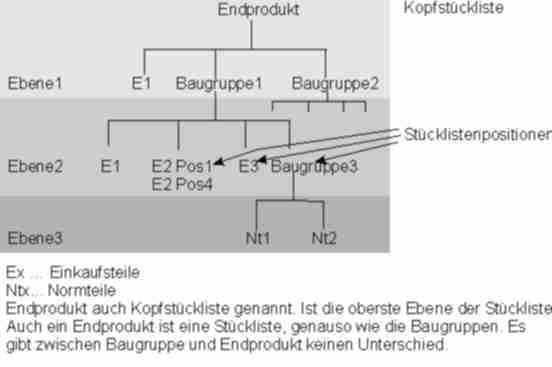

Kopfstückliste oder Endprodukt

Kopfstückliste oder Endprodukt ist die Bezeichnung für das oberste Ende einer hierarchischen Stücklistenstruktur. Sie können sich hierunter ein versandfertig verpacktes Produkt vorstellen.

Baugruppe oder Baukastenstückliste

Baugruppe und Baukastenstückliste ist in HELIUM 5 dasselbe. Eine Baugruppe ist ein aus einem oder mehreren Artikeln bestehender Artikel, welcher durch den Fertigungsprozess erzeugt wurde. Schon die Veränderung durch einen Bearbeitungsschritt wie zum Beispiel das Lackieren können Sie als Baugruppe abbilden.

Eine Baugruppe kann Baugruppen beinhalten. Aus der Sicht dieser Baugruppe ist dies jedoch eine gewöhnliche Materialposition.

Mengenstückliste

Die Mengenstückliste ist die mengenmäßige Sicht auf eine Stückliste inklusive aller Komponenten (Artikel) der Unterstücklisten. Die Mengenstückliste wird in einer flachen Ebene und verdichtet auf reine Mengeninformation je unterschiedlichem Artikel dargestellt.

Strukturstückliste

Die Strukturstückliste ist eine Sicht auf die Stückliste mit allen Unterstücklisten in Baumstruktur. Sie dient zur Darstellung der Stücklistenzusammenhänge und Abhängigkeiten.

Ebene

Aus der Sicht des Endproduktes befindet sich eine Unterstückliste eine oder mehrere Ebenen tiefer unter diesem Endprodukt. In einer Ebene können mehrere Baugruppen enthalten sein.

Unechte Stückliste

Wir haben den Begriff “unechte Stückliste” für Unternehmen eingeführt, die auf einen Artikel ausschließlich die Ist-Zeiten erfassen und trotzdem einen Produktionsvorschlag in der internen Bestellung sehen möchten.

Es wird zwar ein Artikel definiert, aber an diesen Artikel keine Stücklisteneigenschaften angefügt. Um nun aber trotzdem die gesamte Funktionalität der Losverwaltung nützen zu können, werden von HELIUM 5 automatisch vordefinierte Mindestdaten beim Anlegen in das Los übernommen.

Leitauftrag

Für die Auswahl des Leitauftrages werden die offenen und teilerledigten Aufträge angezeigt. Diese Hinterlegung hat derzeit keine weitere Funktion.

Grundlagen zur Stückliste und Eigenschaften

Die Stücklistenstruktur stellt immer eine Abbildung des Fertigungsprozesses dar. In jeder Baugruppe ist ein in sich geschlossener Prozess abgebildet. Dieser Fertigungsprozess wird durch die Stückliste mit der Materialliste (= Mengen und Materialbedarf für den Fertigungsprozess) und dem dazugehörenden Arbeitsplan (= durchzuführende Arbeitsschritte, um aus den Materialien das Produkt zu fertigen) gebildet.

Die Stückliste hat immer mindestens zwei Definitionsschichten: die Materialschicht und die Schicht des Arbeitsplanes.

Die Standardbearbeitung der HELIUM 5 Stückliste bezieht sich immer auf eine Ebene der Stückliste. Die Begriffliche Trennung von Endprodukt, Baugruppe, Einkaufsteil dient in HELIUM 5 lediglich der leichteren Beschreibung der Zusammenhänge. Grundsätzlich sind alle drei Artikel und haben, wenn sie Stücklisten für diesen Mandanten sind, noch die Stücklistenpositionen und Arbeitszeiten / Arbeitspläne als zusätzliche Eigenschaften (Definitionsschichten).

Für jede Stückliste, egal ob Endprodukt oder Baugruppe, kann ein Verkaufspreis, ein Lagerstand, eine Beschreibung usw. hinterlegt werden. Wir unterscheiden bei der Beschreibung zwischen der Beschreibung des Artikels und der Beschreibung der Stückliste. Die Artikelbeschreibung ist verkaufsorientiert, Sie drucken die Artikelbeschreibung auf Belege an Ihre Kunden. Die Stücklistenbeschreibung ist fertigungsorientiert, Sie drucken die Stücklistenbeschreibung auf Belege, die Sie in Ihre Fertigung geben.

Grundsätzlich ist eine Stückliste die technische Beschreibung eines Produktes. Es ist egal ob dieses Produkt im eigenen Hause gefertigt wird oder außer Haus. Prinzipiell kann bei allen Stücklistendrucken angegeben werden, ob die Unterstücklisten eingebunden werden sollen oder nicht. Damit wird sofort erreicht, dass für Gesamtbetrachtungen eines Produktes alle Komponenten (= die enthaltenen Artikel) angeführt werden. Werden Unterstücklisten eingebunden, so kann zwischen einer Strukturdarstellung oder einer Mengendarstellung unterschieden werden. In der Strukturdarstellung werden die verschiedenen Ebenen durch Einrückungen wie in einer Baumstruktur dargestellt. Die Artikel der Unterstücklisten bleiben inklusive Positionsinformationen erhalten. In den Mengendarstellungen werden die Inhalte der Unterstücklisten in die Betrachtungsebene aufgenommen. Die Artikel der Unterstücklisten werden für die richtige Mengenbetrachtung aus der Liste entfernt. Ebenso werden gleiche Artikel auf einen Eintrag mit entsprechender Menge verdichtet.

Als Fremdfertigung gekennzeichnete Stücklisten werden nicht aufgelöst. Ab dieser Ebene wird die Stückliste komplett zugekauft. Die darin enthaltenen Teile werden vom Fremdfertiger selbst beschafft.

Stücklisten sind grundsätzlich mandantenabhängig. Sie können also bequem abbilden, dass ein Artikel beim einen Mandanten eine Stückliste ist und der andere Mandant dies als Einkaufsteil vom ersten Mandanten bezieht. Um dies rasch zu erkennen, wird in den Artikelkopfdaten rechts oben die Information angezeigt ob dies eine Stückliste ist oder nicht.

Artikel

Um eine Stückliste anlegen zu können, müssen Sie einen Artikel auswählen. Der Artikel, den Sie hier auswählen, ist der Artikel, den Sie mit der Stückliste fertigen werden. In HELIUM 5 wird dieser Artikel Stücklistenkopf oder Kopfartikel genannt.

Fertigungsgruppe

Die Fertigungsgruppen dienen der Zuordnung von Bereichen zu verschiedenen Mitarbeiter-Fertigungsgruppen. Um die Steuerung für diese Tätigkeitsgruppen zu vereinfachen, wurden die Fertigungsgruppen geschaffen. In verschiedenen Journalen und in der Losauswahlliste steht die Filtermöglichkeit für eine Fertigungsgruppe zur Verfügung. Zusätzlich können Benutzerrechte auf eine oder mehrere Fertigungsgruppen eingeschränkt werden, sodass der jeweilige Mitarbeiter nur die Lose seiner Fertigungsgruppen sieht.

Die Fertigungsgruppen werden im Modul Stücklisten, unterer Reiter Grunddaten, oberer Modulreiter Fertigungsgruppe definiert.

Gegebenenfalls hilft es Ihnen, die Formulare die Fertigungsbegleitscheine abhängig von der Fertigungsgruppe zu gestalten. Dafür sind die Formularnummern, die keinen Zusammenhang mit der Sortierung der Fertigungsgruppe haben, gedacht. In der Regel werden keine Formularnummern hinterlegt und somit das Standard Formular verwendet.

Bei der Anlage neuer Fertigungsgruppen muss gegebenenfalls ebenfalls ein neues Formular angelegt werden.

Auftrag

Sie können jede Stückliste zu einem Auftrag zuordnen. Alle Aufträge im Status offen oder teilerledigt sind auswählbar.

Kunde

Geben Sie bei Bedarf an, für welchen Kunden die Stückliste produziert werden soll. Die Kalkulationen werden Preislisten und Sonderkonditionen für diesen Kunden berücksichtigen.

Durchlaufzeit

Die Durchlaufzeit stellt den organisatorischen Zeitbedarf für die Fertigung eines Produktes dar. Sie bestimmt die Fertigungsdauer des Produktes in Arbeitstagen unter Berücksichtigung der Wochenende und der Feiertage. Sie dient als Vorschlagswert für die Berechnung des Fertigungsbeginns bei der Überleitung in die Losverwaltung. Die Durchlaufzeit ist die Arbeitszeit inklusive Liege- und Verteilzeiten. Diese Zeit wird in der Internen Bestellung für die Berechnung des Versatzes des Produktionstermine herangezogen. Zugleich bestimmt die Durchlaufzeit den Beginntermin eines Loses.

Beispiel: Sie haben eine Stückliste mit einer Durchlaufzeit von 3 Tagen. Als Liefertermin ist im Kundenauftrag der 30.01. bestätigt. Sie haben eine Vorlaufzeit von 2 Tagen.

Der Starttermin des Loses ist damit 30.01. - 3 Tage - 2 Tage = 25.01.

Der berechnete Starttermin ist zugleich der Endtermin der Unterlose. Der Starttermin ist für das Material zugleich der späteste Termin, zu dem die benötigte Ware eintreffen sollte. Im Bestellvorschlag wird hier zusätzlich die Vorlaufzeit berücksichtigt.

Erfassungsfaktor

In der Regel erfassen Sie die Stücklistenpositionen, um eine Mengeneinheit des Kopfartikels produzieren zu können. Mit dem Erfassungsfaktor definieren Sie die Umrechnung auf eine andere Zielmenge, um die Eingabe der Positionsmenge zu erleichtern.

Der Erfassungsfaktor dient ausschließlich zur Eingabehilfe für die Positionsmengen. Bei der Verwendung der Stückliste werden die Mengen für die Losgröße korrekt berechnet, indem die Stücklistenmenge zunächst durch den Erfassungsfaktor geteilt und dann mit der Losgröße multipliziert wird.

Beispiel 1: Sie kochen Essen nach einem Rezept und Ihr Rezept ist für 4 Portionen ausgelegt. Sie tragen deshalb einen Erfassungsfaktor von 4 ein und können die Positionsmengen für das Rezept für 4 Portionen erfassen.

Beispiel 2: Sie mahlen Kunststoff und füllen diesen in Fässern zu je 100 kg ab. Das Rohmaterial wird Ihnen lose geschüttet angeliefert. Sowohl das Rohmaterial als auch das Fertigprodukt werden in Kilogramm geführt. In der Fertigung denken Sie jedoch in Fässern zu je 100 kg.

Sie legen eine Stückliste an, um 100 kg, also 1 Fass, zu produzieren. Sie tragen den Erfassungsfaktor 100 ein und geben also Materialpositionen 1 Fass und 100 kg Rohmaterial an.

Verwenden Sie den Erfassungsfaktor auch, wenn Sie die Positionen prozentual erfassen möchten. Geben Sie dafür einfach den Erfassungsfaktor 100 an.

Sollten aus Ihrem Produktionsprozess neue (Abfall-)Produkte entstehen, so geben Sie bitte diese Mengen / Prozentsätze mit negativem Vorzeichen an. Das bedeutet, dass zum Fertigstellungszeitpunkt der Produkte diese Mengen an Lager gebucht werden.

Stücklistenart

Wählen Sie die Art der Stückliste aus. In der Regel wird dies Stückliste sein. Es stehen die Arten SetArtikel und Hilfsstückliste zur Verfügung. Weitere Information finden Sie in den Kapiteln Setartikel und Hilfsstücklisten.

Fremdfertigung

Eine Fremdfertigungsstückliste dient der Definition eines Produktes, welches vollständig außer Haus produziert und beschafft wird. Eine als Fremdfertigung gekennzeichnete Stückliste wird wie ein gewöhnlicher Artikel behandelt. Sie wird im Bestellvorschlag berücksichtigt, in der internen Bestellung jedoch nicht.

Auch bei der Angebotsvorkalkulation wird eine Fremdfertigungsstückliste nicht weiter aufgelöst, da diese zum Gestehungspreis bei Ihrem Lieferanten eingekauft wird. Eine Fremdfertigungsstückliste dient der technischen Definition eines Produktes, aber nicht der Abbildung der eigenen Fertigung.

Jahreslos

Mit der Eigenschaft Jahreslos wird signalisiert, dass bei der Anlage neuer Lose anhand Kundenauftrag ein Los dieser Stückliste nur einmal pro Geschäftsjahr angelegt wird. Bei neue Lose anhand Kundenauftrag wird diese Stückliste nicht berücksichtigt, wenn für das aktuelle Geschäftsjahr bereits ein Los im Status angelegt, ausgegeben, in Produktion oder Teilerledigt vorhanden ist.

Materialbuchung bei Ablieferung

Durch den Haken Materialbuchung bei Ablieferung verbleibt das Material bei Losausgabe im Lager. Fehlmengen werden für den Bestellvorschlag und die Bewegungsvorschau trotzdem erzeugt. Erst beim Buchen einer Ablieferung wird das benötigte Material abhängig von der Abliefermenge abgebucht.

Die Materialbuchung bei Ablieferung hat den Vorteil, dass das offensichtlich verfügbare Material auch dem datentechnischen Lagerstand entspricht. Es hat den Nachteil, dass keine Halbfertigfabrikatsinventur möglich ist, da sich nie Material innerhalb der Fertigung befindet.

Enthaltene Stücklisten ausgeben

Ist der Haken Enthaltene Stücklisten ausgeben gesetzt, so werden die in der Stückliste enthaltenen Unterstücklisten bei der Losausgabebuchung automatisch vom Lager in die Produktion gebucht.

Ist der Haken nicht gesetzt, so verbleiben die Mengen der Unterstücklisten als Fehlmengen auf Lager und werden erst bei der Ablieferungsmeldung des Loses vom Lager in die Fertigung gebucht.

Verwenden Sie zur Steuerung den Parameter BEI_LOS_ERLEDIGEN_MATERIAL_NACHBUCHEN. Abhängig von diesem Parameter wird bei der Los-Ablieferungsbuchung automatisch die benötigte Sollsatzgröße wenn vorhanden vom Lager in das Los gebucht und dann die Ablieferungsbuchung durchgeführt. Sind die benötigten Sollsatzgrößen nicht ins Los gebucht so erscheint eine entsprechende Fehlermeldung.

Überlieferbar

Setzen Sie den Haken, wenn Sie erlauben möchten, dass in einem Fertigungsauftrag zu der Stückliste mehr produzierte Ware zurückgemeldet wird, als geplant war.

Lagerstandsdetail

Setzen Sie den Haken, um mehr Details im Auftragsjournal offene Details zu sehen. Es werden, nur für eine Unterebene, die Stücklistenpositionen mit den Detaillagermengen errechnet und die Lagerstände ebenfalls nach Lagerarten angeführt und fiktiv verbraucht. Das bedeutet, dass Sie nicht nur die Lagersituation der fertig produzierten Stücklisten sehen, sondern für ausgewählte Stücklisten auch die Situation der Unterkomponenten. Damit kann sehr rasch entschieden werden, ob z.B. der Zusammenbau, das Assembling einer Baugruppe vorgenommen werden kann um ein Fertigprodukt zu liefern.

keine automatische Materialbuchung

Ist diese Eigenschaft in der Stückliste gesetzt, bedeutet dies dass wenn ein Los ausgegeben wird, keine Materialbuchung gemacht wird. Wenn man nun erreichen möchte, dass für bestimmte Stücklisten / Produkte IMMER das Material manuell vom Lager in die Fertigung gebucht werden sollte, so:

a.) haken Sie bitte keine automatische Materialbuchung an

b.) Materialbuchung bei Ablieferung bitte nicht anhaken

Das bewirkt, dass das gesamte tatsächlich verwendete Material manuell in das jeweilige Los gebucht werden muss.

Ziellager

In den Kopfdaten der Stückliste finden Sie auch die Möglichkeit das Ziellager auszuwählen. Mit dem Ziellager steuern Sie, auf welches Lager das gefertigte Produkt eingebucht wird.

Sie können hiermit zum Beispiel ein eigenes Lager für Halbfertigfabrikate steuern.

Fremdsystemnummer

Gegebenenfalls wird die Stückliste in einem anderen System unter einer anderen Nummer geführt. Tragen Sie die Nummer des anderen Systems hier ein.

Stücklistenpositionen

Einlesen von Positionen

Beim Einlesen von Stücklisten werden grundsätzlich die Positionen der einzulesenden Stückliste in die Positionen der gerade in Bearbeitung befindlichen Stücklisten kopiert. Wird beim Einlesen Unterstücklisten mit Einlesen ausgewählt, so werden die Positionen der in der einzulesenden Unterstückliste mit einkopiert. Es erfolgt keine Kopie oder Sicherung der Stücklistenstruktur.

Angebotsstückliste in Stückliste einfügen

Nach Auftragserteilung kann die Angebotsstückliste direkt in eine Stückliste eingefügt werden. Öffnen Sie dazu eine neue oder bestehende Stückliste. Nun können Sie in den Stücklistenpositionen durch Klick auf das Icon "Agstkl-Positionen einer best. Angebotsstückliste importieren" importieren. Weiters finden Sie den Button Preise neu berechnen, welcher die Preise für alle Positionen neu berechnet.

Sie können ebenso die Funktion Angebotsstückliste in Stückliste übertragen in den Kopfdaten der jeweiligen Angebotsstückliste verwenden.

Mehr Information finden Sie im Kapitel Angebotsstückliste.

Positionen über die Kundenartikelnummer hinzufügen

Um einen Artikel nach der beim Kunden in den Sonderkonditionen hinterlegten kundenspezifischen Artikelnummern auszuwählen, so klicken Sie auf das Icon Kunde links neben der Artikelauswahl.

Nun erhalten Sie eine Liste aller Artikel des im Los definierten Kunden. Wenn in den Kopfdaten des Loses kein Kunde definiert ist, so werden alle Artikel mit Kundenartikelnummern in der Auswahl angezeigt.

Mengeneinheit und Dimension der Stücklistenposition

Schauen Sie auch in das Kapitel Mengeneinheit.

Hat ein Artikel über die Mengeneinheit eine Dimension definiert, so wird der Materialbedarf durch die Stückzahl (Menge) und der sich aus den Abmessungen ergebenden Menge errechnet.

Beispiel: Sie benötigen 3 Bleche mit 800x1217mm. Die Einheit des Blechartikels ist m². Durch den Umrechnungsfaktor ergibt sich einen Materialbedarf von 2,92 m².

Um eine andere Einheit in der Stückliste als im Lagerbestand zu verwenden, wird in HELIUM 5 zwischen Ausgangsmengeneinheit und Zielmengeneinheit unterschieden. Die Ausgangsmengeneinheit (Mengeneinheit der Position) ist die Mengeneinheit, die in der Stücklistenposition definiert ist. Sollte die Artikeleinheit eine andere sein, muss ein Umrechnungsfaktoren im Modul System unterer Modulreiter System, unterer Reiter Sprache und Modulreiter Einheitkonvertierung definiert werden.

Einkaufseinheit, Lagereinheit, Stücklisteneinheit

Gegebenenfalls haben Sie pro Artikel mehrere Einheiten. Zum Beispiel bestellen Sie Ihren Artikel in kg, im Lager führen Sie m² und mm² werden durch die Konstruktion vorgegeben.

Um mehrere Einheiten verwenden zu können, ist die Angabe eines Umrechnungsfaktors notwendig. Ist der Artikel in seiner Lagermengeneinheit definiert, so kann die Menge in der Stücklistenposition umgerechnet eingegeben werden. Für den Einkauf muss im Artikel die Umrechnung auf die Bestellmengeneinheit angegeben werden.

Verschnittfaktoren

Gegebenenfalls möchten Sie bekannten Materialmehrverbrauch wegen Verschnitt einplanen. Dafür können Sie im Artikel einen Verschnittfaktor hinterlegen. Der Verschnittfaktor wird automatisch auf den Bedarf aufgeschlagen.

Beispiel: Sie benötigen 2 m² eines Blechartikels. Sie haben einen Verschnittfaktor von 10% für den Blechartikel hinerlegt.

Es ergibt sich ein Bedarf von 2 m² + 0,2 m² = 2,2 m².

Zusätzlich zum Faktor kann eine Verschnittbasis angegeben werden. Die Verschnittbasis kann optimal für Stangenmaterial verwendet werden.

Beispiel: Sie müssen 100 Rohre in der Länge von 1,60 m fertigen. Sie schneiden die Rohre von einer Stange, eine Stange ist 6 m lang.

Herkömmliche Berechnung: 1,6 x 100 / 6 = 26,67, gerundet auf 27 Stück.

Berechnung mit Verschnittbasis 6 m: 6 / 1,6 = 3,75, Sie können also von jeder Stange 3 Fertigartikel schneiden. Das heißt sie müssen 100 / 3 = 33,333, gerundet auf 34 Stück bestellen, um fertigen zu können. Der Bestellvorschlag wird 34 Stück * 6 m = 204 m anzeigen.

Bei der Berechnung des Mengenbedarfes für ein Los dieser Stückliste wird in folgender Reihenfolge durchgeführt:

Umrechnung der Mengen und Dimensionen auf eine Menge, zum Beispiel 3 Stück á 200x150mm = 90.000mm².

Umrechnung anhand der Ausgangsmengeneinheit der Stückliste auf die Zielmengeneinheit des Artikels, zum Beispiel Umrechnung in m², 90.000 mm² = 0,090 m².

Berücksichtigung des Verschnittfaktors, zum Beispiel 10% Verschnittfaktor, also 0,090 m² + 0,009 m² = 0,099 m².

Berücksichtigung der Verschnittbasis.

Die berechnete Menge wird als Positionsmenge in das Los übernommen.

Mengen in Drucken

Werden beim Drucken keine Losgrößen berücksichtigt, also nur der Stücklisteninhalt ausgedruckt, so greifen die Ausgangsmengenarten aus der jeweiligen Stücklisten Position. Zusätzlich werden die Dimensionen, je nach Mengenart, angedruckt. Zusätzlich wird zu Ihrer Information auch die Menge in der Zielmengenart mit angedruckt.

Werden beim Drucken Losgrößen berücksichtigt, so geht es um Lagerstände / Lagerinformationen. Daher werden die Mengen in der Zielmengenart angegeben. Zusätzlich werden in den (Ziel-) Mengen die Dimensionsinformation berücksichtigt. D.h. Sie erhalten hier die Menge, welche sich auf das Lager bezieht.

In der Gesamtkalkulation und in der Ausgabestückliste werden zusätzlich zur Dimensionsumrechnung auch die Verschnittfaktoren berücksichtigt.

In der Berechnung der Zielmenge wird auch der Fertigungs-Verpackungseinheit sowie die Verschnittfaktoren mit berücksichtigt. Es können sich daraus höhere Zielmengen ergeben. Die Mengenbasis der Berechnung ist eine ME (Satz) des zu fertigenden Produktes.

Montageart

Ursprünglich kommt die Montageart aus der Elektronikfertigung. Hier hat man die Aufgabenstellung, dass verschiedenes Material zu unterschiedlichen Fertigungsschritten in der Produktion benötigt wird. Daraus ergibt sich, dass die Ausgabestücklisten nach diesen Montagearten sortiert ausgedruckt werden müssen. Denken Sie hier z.B. an Material Vorbereitung, Bestücken, Löten, komplettieren. Im Maschinenbau sind diese Montagearten auf den ersten Blick nicht erforderlich. Bei näherer Betrachtung ergibt sich auch hier, dass es eine Bearbeitung mit einem nachfolgenden Zusammenbau gibt. Nutzen Sie die Definition der Montageart um Ihre Stücklisten zu optimieren.

Die Montageart ist mandantenabhängig, damit Sie Mandanten mit unterschiedlichen Schwerpunkten abbilden können.

Stellen Sie die Standard-Montageart in den Grunddaten der Stücklisten ein. Reihen Sie die Montagearten mit den Pfeilen so, dass diese nach Wichtigkeit gereiht sind. Die oberste Montageart wird als Standard-Montageart verwendet. Nach der Reihung muss das Stücklistenmodul geschlossen und neu geöffnet werden, damit die neuen Montagearten und deren Reihung geladen werden.

Initialkosten

Mit dem Haken Initialkosten legen Sie fest, ob die Position ausschließlich bei der ersten Fertigung notwendig ist.

Beispiel: Sie sind ein Sonderfertigungsunternehmen und Sie benötigen für die Produktion Ihrer Artikel ein auf den Artikel angepasstes Werkzeug. Wenn ein Kunde einen neuen Artikel bestellt, möchten Sie die Kosten und die Zeit für die Beschaffung des Werkzeugs einkalkulieren. Jeder spätere Auftrag soll die Beschaffung des Werkzeugs nicht mehr berücksichtigen.

Sie setzen deshalb den Haken Initialkosten für die Materialposition mit dem Werkzeugartikel.

Rüstmenge

Mithilfe des Hakens Rüstmenge legen Sie fest, ob die Position mit der Losgröße multipliziert werden soll oder ob die Menge unabhängig von der Losgröße gleich bleibt. Setzen Sie den Haken, damit die Menge unabhängig von der Losgröße gleich bleibt.

Beispiel: Ihre Maschine benötigt zum Anlaufen Material. Nach dem Anlaufen kann Ihre Maschine den gesamten Auftrag fertigen.

Sie fügen das Anlaufmaterial deshalb als Rüstmenge ein.

Kommentar

Tragen Sie eine Information für die Fertigung ein. Optional kann der Kommentar auf den Fertigungspapieren angezeigt werden.

Beginnterminoffset

Wenn Sie eine Position früher oder später also zum Losbeginn im Lager haben möchten, verwenden Sie das Beginnterminoffset. Beim Anlegen eines Loses wird der Reservierungstermin wie gewohnt berechnet und der Beginnterminoffset addiert.

Geben Sie einen negativen Wert an, um das Material für einen früheren Zeitpunkt zu reservieren. Geben Sie zum Beispiel -10 an, um den Bedarf für 10 Tage vor Losbeginn auszulösen.

Sofortige Bestellung

Eine Sonderform des Beginnterminoffsets ist die sofortige Bestellung. Mit dem Parameter FRUEHZEITIGE_BESCHAFFUNG definieren Sie, dass anstelle des Offsets nur die Checkbox Sofortige Bestellung angehakt werden muss. Dies bewirkt, dass als Beginnterminoffset ein Eintrag von -999 Tagen gesetzt wird. Die -999 Tage führen dazu, dass die Stücklistenposition bei der Berechnung des nächsten Bestellvorschlages mit einem Liefertermin von heute bestellt wird, wenn sie in einem aktuellen Los enthalten ist.

Auf Beleg mitdrucken

In der Eingabe der Stücklistenpositionen steht eine Checkbox für Auf Beleg mitdrucken zur Verfügung. Wird dies angehakt, so bedeutet dies, dass auf den offiziellen Verkaufsbelegen (Angebot bis Rechnung) diese Zeilen mitgedruckt werden. Voraussetzung dafür ist, dass die Positionen in Ihr Formular eingebunden sind. Eventuell müssen Ihre Formulare angepasst werden.

Stückliste drucken

Für einen Druck der Stückliste mit kalkulierten Preisen verwenden Sie die Gesamtkalkulation.

Im Folgenden werden die Drucke aus dem Menü Stückliste → Drucken beschrieben.

Wird bei den Ausdrucken der Stücklisten Unterstücklisten einbinden angehakt, so werden grundsätzlich die Unterstücklisten mit eingebunden.

Beim Ausdruck der Ausgabestückliste darauf abgezielt, eine Berechnung des benötigten Materials für eine gewünschte Stückzahl zu erhalten. Aus diesem Grunde sind die Köpfe der Unterstücklisten beim Ausdruck der Ausgabestückliste nicht enthalten. Es sind ja die Berechnungen der Mengen der einzelnen Stücklistenpositionen enthalten.

Bei den Drucken Allgemein bzw. Allgemein mit Preis bleiben die Überschriften, also die Unterstücklistenköpfe erhalten, aber ausschließlich zur Übersicht.

Allgemein

Der Druck Allgemein ist ein Übersichtsdruck über die Positionen der Stückliste wie z.B. für die Bauteilebestückung oder die Montage benötigt.

Allgemein mit Preis

Wählen Sie in der Auswahlbox rechts neben Allgemein mit Preis aus, welchen Preis Sie sehen möchten. Sie haben die Wahl zwischen Gestehungspreis, VK-Preis (Verkaufspreisbasis) und EK-Preis (Einkaufspreis des bevorzugen Lieferanten (1. Lieferant)). Zusätzlich steht der kundenspezifische Preis zur Verfügung, wenn in der Stückliste ein Kunde angegeben ist.

Für eine eventuelle Mengenstaffelberechnung wird nur die Menge der Position verwendet. Für die Preisberechnung des kundenspezifischen Preises werden nicht nur die Sonderkonditionen, sondern auch die für den Kunden definierte Preisliste herangezogen wird.

In der Stückliste mit Preis wird die Ursprungserklärung inklusive Kostenverteilung auf die Länder angedruckt, wenn kein Kunde angegeben ist.

Ausgabestückliste

Wählen Sie den gewünschten Multiplikator für die Berechnungsbasis, die Losgröße. Damit erhalten Sie eine Liste mit benötigten Mengen und den aktuellen Lagerständen. Dies eine rein theoretische Betrachtung, bei diesem Druck werden keinerlei Lagerbuchungen bzw. Verfügbarkeitsberechnungen durchgeführt. Der Druck dient lediglich für eine Abschätzung für weitere Planungen.

Eine Option ist 'nur Abbuchungsläger'. In diesem Fall wird im Feld Lagerstand die Summe der Lagerstände der Abbuchungsläger angezeigt. Im Feld Lagerort werden alle Lagerorte der Abbuchungsläger angezeigt. Der Lager-Auswahl-Button ist deaktiviert, außerdem kann nur eine Stücklisten ausgewählt werden. Werden Unterstücklisten mit eingebunden, so gelten bei, "nur Abbuchungsläger" diese auch für die Berechnungen der Unterstücklisten.

Wird Unterstücklisten einbinden nicht angehakt, so wird nur diese eine Ebene der Stückliste ausgedruckt. Wird Unterstücklisten einbinden angehakt, so erhalten Sie, bei Unterstücklistenstruktur belassen, eine Strukturstückliste mit der Sie auf einfache Weise einen kompletten Überblick über ihre Artikel / Stücklistenstruktur erhalten. Wird Unterstücklistenstruktur belassen nicht angehakt, so werden die Stücklistenpositionen nach der gewählten Untersortierung aufgelistet.

Ist der Haken bei Stücklistenkommentar gesetzt, so wird der Kommentar zur Stückliste (Bearbeiten, Kommentar) mit angedruckt.

Ist der Haken bei Positionskommentar gesetzt, so wird der Kommentar jeder Zeile der Stückliste mit gedruckt.

Ist der Haken bei gleiche Positionen zusammenfassen gesetzt, so werden alle Positionen des gleichen Artikels auf eine Zeile verdichtet. Dies ergibt in Kombination mit dem Unterstückliste einbinden z.B. einen vollständigen Materialbedarf für ein Gerät / Produkt.

Wählen Sie die gewünschte Sortierungsstruktur. Die Reihenfolge ist von oben nach unten.

Beispiel:

Somit kann z.B. für die SMD Fertigung zuerst nach der Montageart, Oben / unten, dann nach der (Bestückungs-)Position und dann erst nach dem Artikel sortiert werden. Somit erhalten Sie den für Ihre Leiterplatte passenden Bestückungsdruck. Oder auch für die Metallverarbeitung den Druck nach den Laufenden Nummern welche den Zeichnungspositionsnummern entsprechen.

Mehrere Stücklisten drucken

Für den Druck der Ausgabestückliste können Sie mehrere Stücklisten zusammenfassen. Hierzu klicken Sie auf den Button Selektierte Stückliste und wählen die gewünschten Stücklisten aus.

Somit erhalten Sie eine Zusammenfassung über mehrere Stücklisten hinweg, um zum Beispiel den Materialbedarf für Kalkulationen zu erkennen.

Auswertungen Journale und Info

Journal Reichweite

Im Modul Stückliste finden Sie das Journal Reichweite. Gemeinsam mit der Artikelhitliste (Renner und Penner) aus dem Modul Artikel - Journal - Hitliste, stellen Sie den Jahresbedarf der Artikel und deren Reichweite fest.

Je nach Definition werden hier Lagermindest- und sollstand, die Stücklistendurchlaufszeit und die Wiederbeschaffungsmoral berücksichtigt. In der Hitliste ist die Jahresmenge die theoretische Jahresmenge aus den Artikel Bestelldaten mit Vergleich zu den verkauften Mengen. In der Reichweite werden Stücklisten vom Typ SetArtikel nicht berücksichtigt.

Verwenden Sie die Journale zur Verhandlung mit Ihren Lieferanten und Kunden für die langfristige Unternehmensplanung und -steuerung.

Journal Nachkalkulation

Grundlegende Information zu Kalkulationen finden Sie im Kapitel Kalkulationen.

Mit der Nachkalkulation über Stücklisten erhalten Sie einen Überblick über Ihre Produktionskosten im Vergleich zu Ihrem Verkaufspreis, wenn vorhanden dem Verkaufspreis aus dem Auftrag und den kalkulierten Herstellkosten.

Schränken Sie das Zeitfenster und die Artikel ein, für die Sie die Nachkalkulation laufen lassen möchten. HELIUM 5 überprüft alle Ablieferungen der Artikel im Zeitbereich. Pro Ablieferung erhalten Sie wo möglich den zugehörigen Auftrag mit Nummer, Position, Menge und Verkaufspreis. Zum abgelieferten Artikel erhalten Sie Nummer, Bezeichnungen, Klasse, Gruppe, Verkaufspreisbasis, Mindestdeckungsbeitrag und wenn vorhanden die kalkulierten Herstellkosten. Die kalkulierten Herstellkosten sind hierbei die gespeicherten Herstellkosten aus der Stücklistengesamtkalkulation. Zur Ablieferung erhalten Sie die Losnummer, Menge, Zeitpunkt, Ablieferpreis Gesamt, Ablieferpreis Material und Ablieferpreis Arbeitszeit. Die Arbeitszeit ist die Summe aus Personal- und Maschinenzeit. Die Ablieferpreise entsprechen den Ablieferpreisen im Reiter Ablieferung des Loses.

Zusätzlich erhalten Sie folgende Spalten für die Gemeinkosten und die aufgeschlagenen Ablieferkosten:

Spaltenname | Bedeutung |

|---|---|

AblieferungPreis | Gesamtpreis der Ablieferung wie im Reiter Ablieferung des Loses angezeigt |

AblieferungMaterialanteil | Materialanteil der Ablieferung ohne Gemeinkostenaufschläge wie im Reiter Ablieferung des Loses angezeigt |

AblieferungArbeitszeitanteil | Arbeitszeitanteil der Ablieferung ohne Gemeinkostenaufschläge wie im Reiter Ablieferung des Loses angezeigt |

Materialgemeinkosten | Berechnete Materialgemeinkosten anhand der Spalte AblieferungMaterialanteil und des Faktors aus dem Parameter MATERIALGEMEINKOSTENFAKTOR |

Fertigungsgemeinkosten | Berechnete Fertigungsgemeinkosten anhand der Spalte AblieferungArbeitszeitanteil und des Faktors aus dem Parameter FERTIGUNGSGEMEINKOSTENFAKTOR |

AblieferungHerstellkosten | Berechnete Herstellkosten der Ablieferung als Summe aus den Spalten AblieferungMaterialanteil, AblieferungArbeitszeitanteil, Materialgemeinkosten und Fertigungsgemeinkosten |

Entwicklungsgemeinkosten | Berechnete Entwicklungsgemeinkosten anhand der Spalte AblieferungHerstellkosten und des Faktors aus dem Parameter ENTWICKLUNGSGEMEINKOSTENFAKTOR |

Verwaltungsgemeinkosten | Berechnete Verwaltungsgemeinkosten anhand der Spalte AblieferungHerstellkosten und des Faktors aus dem Parameter VERWALTUNGSGEMEINKOSTENFAKTOR |

Vertriebsgemeinkosten | Berechnete Vertriebsgemeinkosten anhand der Spalte AblieferungHerstellkosten und des Faktors aus dem Parameter VERTRIEBSGEMEINKOSTENFAKTOR |

AblieferungSelbstkosten | Berechnete Selbstkosten der Ablieferung als Summe aus den Spalten AblieferungHerstellkosten, Entwicklungsgemeinkosten, Verwaltungsgemeinkosten und Vertriebsgemeinkosten |

Deckungsbeitrag | Berechnete Spalte aus dem Verkaufspreis des Auftrags abzüglich kalkulierter Herstellkosten, bei Bedarf umgerechnet auf die Abliefermenge |

Info Gesamtkalkulation

Eine Beschreibung der Gesamtkalkulation der Stückliste finden Sie im Kapitel Gesamtkalkulation.

Info Mindestverfügbarkeit

Gegebenenfalls möchten Sie für die Materialplanung wissen, ob eine bestimmte Konstellation von fertigen Geräten direkt produziert werden kann. Um die Produktionsmöglichkeit für eine bestimmte Produktgruppe zu prüfen, tragen Sie die gewünschten Mengen in die Stückliste ein und wählen dann Info, Minderverfügbarkeit.

In der Auswertung werden die angegebenen Stücklisten von oben nach unten aufgelöst und bei den Stücklisten der lagernden Unterbaugruppen die Bedarfe um die lagernde Stücklistenmenge reduziert. Somit ergibt sich der tatsächliche Bedarf für den jeweiligen Einzelartikel. Die Einzelartikel werden verdichtet dargestellt und Artikel, die keinen Bedarf haben, werden in der Liste nicht angeführt.

Zusätzlich sind in diesem Ausdruck auch die offenen Bestellpositionen angeführt, um leichter entscheiden zu können, ob nun die Produktion gestartet wird oder nicht. Hakt man in Fertigung berücksichtigen an, so wird die offene Losmenge (Losgröße minus bereits abgeliefert) als quasi lagernd bei der Stückliste mit berücksichtigt, wodurch der Bedarf der Komponenten entsprechend sinkt.

Info Vergleich mit anderer Stückliste

Der Vergleich mit einer anderen Stückliste gibt Ihnen eine optische Gegenüberstellung von zwei Stücklisten. Auf einen Blick sehen Sie identische Artikel und Artikel, die nur in einer der beiden Stücklisten enthalten sind.

Info Änderungen

Unter Info → Änderungen finden Sie ein Protokoll über alle Änderungen an Ihrer Stückliste. Diese Protokollierung ermöglicht eine wesentliche Zeitersparnis beim Such-/Prüfaufwand bei eventuellen Ungereimtheiten. Die Aufzeichnung der Änderungen ermöglicht das Nachvollziehen und schafft Transparenz über die Entwicklung der Stückliste.

Allgemeine Tipps zur Stückliste

Anzeige der Stückliste in Baumstruktur

Im Reiter Auswahl der Stückliste finden Sie ein Icon für die Baumansicht. Hier sehen Sie alle Kopfstücklisten, also alle Stücklisten, die selbst in keiner anderen Stückliste enthalten sind.

Sollten Sie die erwartete Stückliste in dieser Darstellung nicht finden, so wechseln Sie in den Artikelstamm und wählen den Stücklistenartikel aus. Nun zeigen Sie mit Info, Verwendungsnachweis die Stücklisten an, in denen der Artikel enthalten ist.

Icon Baumansicht

Stückliste löschen

Gegebenenfalls haben Sie versehentlich eine Stückliste erstellt. Solange für diese Stückliste noch keine Lose angelegt wurden und wenn die Stücklistenpositionen und der Arbeitsplan leer sind, so kann durch einen Klick auf das Löschen die Stückliste vollständig entfernt werden. Damit ist der Artikel wieder ein reiner Artikel.

Stückliste einkaufen, obwohl sie in der Regel selbst gefertigt wird

Sie können die Stückliste wie gewohnt über das Einkaufsmodul bestellen. Es wird zwar ein Hinweis ausgegeben, dass dies eine eigengefertigte Stückliste ist, trotzdem können Sie diese zusätzlich einkaufen.

Lagerstand in der Stückliste

Mit dem Parameter LAGERINFO_IN_POSITIONEN können Sie die Lagerstände von Stücklistenpositionen einschalten. Sie erhalten drei zusätzliche Spalten im Reiter Positionen der Stückliste:

Lagerstand

Verfügbar

Bestellt

Es wird die aktuelle Sicht auf das Lager angezeigt, der Lagerstand beinhaltet keinerlei Verbrauchsberechnung.

Unterstückliste anlegen

In HELIUM 5 wird eine Stückliste dann zur Unterstückliste, wenn die Stückliste in eine andere Stückliste eingebunden wurde. Um Unterstücklisten anzulegen, wird zuerst der Artikel um die Stücklisteninformationen ergänzt und danach dadurch, dass der Artikel respektive die Stückliste in eine übergeordnete Stückliste eingebunden wird, wird diese Stückliste zur Unterstückliste.

Damit haben Sie jederzeit die Möglichkeit Ihren Stücklistenbaum in jeder Richtung zu ergänzen.

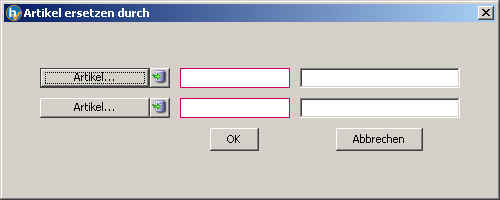

Artikel in allen Stücklisten ersetzen

Im Menüpunkt Bearbeiten, "Artikel ersetzen durch" kann in allen Stücklisten ein Artikel durch einen anderen ausgetauscht werden. Es werden dabei auch die Arbeitspläne durchsucht. Die Ersatztypen der Stücklistenposition werden nicht geändert. Der obere Artikel ist der alte, zu ersetzende Artikel. Der untere Artikel ist der neue Artikel, der in allen Stücklisten eingefügt werden soll.

Maschine in allen Arbeitsplänen ersetzen

Im Menüpunkt Bearbeiten, "Maschine ersetzen durch" kann in allen Arbeitsplänen der Stücklisten eine Maschine durch eine andere ausgetauscht werden.

Aktualisierung aller Lose

Gegebenenfalls möchten Sie eine Stücklistenänderung auf alle bereits existierenden Lose übertragen. Wir haben daher die Funktion Lose aktualisieren im Menü, Bearbeiten geschaffen. Es werden dabei alle Lose aktualisiert, die im Status angelegt oder In Produktion sind. Teilerledigte oder erledigte sowie stornierte Lose werden nicht verändert. Es wird auch der jeweilige Arbeitsplan aktualisiert.

Bei Losen in Produktion werden die Lagerbuchungen soweit möglich an die Solldaten angepasst. Überzähliges Material wird zurückgegeben, zusätzlich benötigtes Material wird ins Los gebucht. Diese Lagerbuchungen werden in einem Report am Ende der Korrekturbuchungen einmalig ausgedruckt. Ein neuerlicher Druck dieser Veränderungen steht nicht zur Verfügung.

Alle Materialpositionen, die nachträglich ohne Sollbezug entnommen wurden, werden nicht verändert, da diese Funktion meistens dann benötigt wird, wenn Produkte noch im Entwicklungsstadium sind und daher für Umbauten, Reparaturen auch immer wieder zusätzliches ungeplantes Material entnommen werden muss. Daher bleibt dieses Material am Los.

Der Parameter LOSE_AKTUALISIEREN steuert, ob die Aktualisierung aller Lose aktiv ist. Stellen Sie diesen Parameter auf 0 so ist die Option 'Alle Stücklisten aktualisieren' nicht mehr verfügbar.0 ... nur die Lose der gewählten Stückliste aktualisieren und nur Lose die im Status angelegt sind1 ... Globale Aktualisierung: Stückliste aller Lose in den Status angelegt, ausgegeben, in Produktion werden aktualisiert und ein Aktualisieren aller Lose der gleichen Status anhand aller Stücklisten ist ebenfalls möglich.

Stücklisten für Kunststofffertigung

Gegebenenfalls ist Ihre Berechnungsgrundlage für Stücklisten die Schusszahl, also die Anzahl an Teilen, die bei jedem Spritzvorgang aus dem Werkzeug fallen. Verwenden Sie für die Schusszahl den Erfassungsfaktor.

Um Material und Arbeitszeit richtig zu erfassen, ist folgendes zu beachten:

Material. Geben Sie beim Rohmaterial das Gesamtgewicht pro Schuss ein, inklusive einem verworfenen Anguss. Nutzen Sie wenn nötig die Positionsmengeneinheit für die Umrechnung.

Arbeitszeit. Vermutlich benötigen Sie für das Rüsten sowohl einen Mitarbeiter als auch die Maschine. Wenn für die Stückzeit ausschließlich die Maschine läuft, setzen Sie den Haken Nur Maschinenzeit.

Werkzeug. Gegebenenfalls ist es für Sie wichtig zu sehen, ob ein Werkzeug zur Verfügung steht. Legen Sie dafür einen lagerbewirtschafteten Werkzeugartikel an. Wenn das Werkzeug Ihr Haus verlässt, schreiben Sie einen Lieferschein. Kommt das Werkzeug zurück, buchen Sie es wieder ein, zum Beispiel durch einen Lieferschein mit negativer Menge. Da ein Werkzeug nur für einen Fertigungsprozess und somit für ein Los verwendet werden kann, hinterlegen Sie es in der Stückliste. Legen Sie es wie folgt an:

Stellen Sie sicher, dass das Werkzeug ein lagerbewirtschafteter Artikel ist.

Fügen Sie eine Stücklistenposition mit 1 Stück als Rüstmenge für das Werkzeug hinzu. Es kann ein Los mit Rüstmenge nur ausgegeben werden, wenn diese Rüstmenge auch tatsächlich auf Lager ist.

Fügen Sie eine weitere Stücklistenposition mit -1 Stück (minus) als Rüstmenge hinzu. Dies bewirkt, dass das Werkzeug zum Zeitpunkt der vollständigen Ablieferung wieder ans Lager zurückgegeben wird.

Abbildung der sofortigen Wiederverwendung des Angusses. Wird beim Rohmaterial der Anguss mit eingegeben und wird dieser sofort wieder vermalen und erneut dem Produktionsprozess zugeführt, so können Sie diese Wiederverwendung durch die Angabe einer negativen Menge pro Schuss definieren. Dies bewirkt, dass

das gesamte Material bei der Anlage des Loses aus dem Lager gebucht wird. Es wird auch davon ausgegangen, dass zu Beginn des Loses das gesamte Material zur Verfügung steht.

das wiederverwendete Material des Angusses wird bei der vollständigen Erledigung des Loses vom Los ans Lager zurück gebucht.

Stückliste freigeben

Wenn die Zusatzfunktion Stücklistenfreigabe und das zugehörige Recht STK_FREIGABE_CUD gegeben ist, so kann die Stückliste mit der Information "Freigegeben" gekennzeichnet werden. Dazu klicken Sie auf den grünen Haken, nun erscheint die Information mit Datum und der Person, die die Freigabe durchgeführt hat.

Wenn eine Stückliste freigegeben ist, kann auf die Stückliste nur mehr lesend zugegriffen werden. Um eine Stückliste nochmals bearbeiten zu können, klicken Sie erneut in den Kopfdaten auf den grünen Haken um die Freigabe wieder zurückzunehmen. Personen, die das das Recht STK_FREIGABE_CUD nicht besitzen, können Freigaben nicht durchführen oder entfernen.

Wenn eine Stückliste nicht freigegeben ist, können Lose nur nach Rückfrage angelegt werden (dies gilt auch für Lose aus Aufträgen). Die Freigabe wird als grüner Haken in der Stücklistenauswahl bzw. in der internen Bestellung signalisiert. Weiters können die Ausdrucke der Stückliste (zum Beispiel Andruck des Datums und der Person, die die Stückliste freigegeben hat für Rückfragen) angepasst werden.

Es gibt zusätzlich das Benutzerrecht STK_SOLLZEITEN_FREIGEGEBENE_STK_CUD. Damit wird definiert, dass dieser Benutzer (dieser Systemrolle) den Arbeitsplan einer Stückliste ändern darf, obwohl diese Stückliste bereits freigegeben ist. Der Gedanke dahinter ist, dass man trotz freigegebener Materialien, die Fertigung optimiert und somit die Sollzeiten entsprechend anzupassen sind.

Stückliste bei mehreren Mandanten verwenden

Wird Ihr HELIUM 5 mit mehreren Mandanten eingesetzt und haben Sie einen gemeinsamen Artikelstamm, so gilt die Regel, dass eine Stückliste ausschließlich in einem Mandanten definiert sein kann. Damit kombiniert ist, dass die Stücklistengesamtkalkulation über alle Mandanten erfolgen kann. Zusätzlich wirkt der GoTo Button auf die untergeordnete Stückliste so, dass gegebenenfalls in den anderen Mandanten gewechselt wird. Beim Verwendungsnachweis des Artikels steht die Auswertung des Einsatzes des Artikels über alle Mandanten zur Verfügung.

Um die Produktion von einem zu einem anderen Mandanten zu verlagern, klicken Sie das Mandanten-Icon in der Stückliste. Bei der Übernahme können nicht alle Daten übernommen werden. Daten, die nicht übernommen werden, werden auf den Standardwert zurückgesetzt. Folgende Daten werden verändert:

Kunde aus den Kopfdaten wird gelöscht

Scriptart aus den Kopfdaten wird gelöscht

Als Ziellager wird das Hauptlager des Ziel-Mandanten verwendet

Fertigungsgruppe wird auf den Standardwert des Zielmandanten gesetzt

Im Arbeitsplan werden die Maschinen gelöscht, da diese an den neuen Mandanten angepasst werden müssen.

In den Materialpositionen wird versucht, die Montageart anhand der Bezeichnungen zu übertragen. Gelingt dies nicht, wird die Standard Montageart des Zielmandanten verwendet.

Verwenden Sie wenn möglich die Funktion, die Stückliste eines anderen Mandanten zu fertigen, damit Sie die Stücklistendaten nicht übertragen müssen.

Eventuell erhalten Sie eine Fehlermeldung beim Übertragen der Stückliste, in der in den Details in der Titelzeile Fehlercode 131 angezeigt wird. Das bedeutet, dass im Zielmandanten keine Stückliste angelegt werden kann, da Basiseinstellungen für die Stückliste fehlen.

Unser Vorschlag zur Behebung: Öffnen Sie das Modul Stücklisten gleichzeitige in beiden Mandanten und vergleichen Sie die Grunddaten. Wesentliche Punkte sind die Montageart(en) und die Fertigungsgruppe(n).