Standorte

Definition

Viele Unternehmen haben Ihre Fertigungsstätten auf mehrere Standorte aufgeteilt. In einigen Unternehmen wird das, was wir hier mit Standort bezeichnen, auch als Zweigstelle bezeichnet. Unter einem Standort verstehen wir eine weitere Produktionsstätte ein und desselben Unternehmens an einem anderen Ort. Es gelten Bedingungen, damit erfolgreich mit Standorten gearbeitet werden kann:

Beide Standorte müssen in demselben Land liegen

Es müssen dieselben Belegnummernkreise verwendet werden

Der Standort ist KEIN eigenständiges (anderes) Unternehmen

Die Standortverwaltung arbeitet eng mit dem Lagermindeststand bzw. Lagersollstand zusammen. Wir gehen davon aus, dass Sie in der Regel zentral bestellen und pro Standort entscheiden müssen, ob Sie neu einkaufen und direkt an den Standort liefern lassen oder ob Sie das Material von einer Fertigungsstätte (= Standort) zu einer anderen transportieren.

Benötigte Lizenzen und Parametereinstellungen

Um diese Funktion nutzen zu können, benötigen Sie das Modul Mehrlagerverwaltung (enthalten in allen Branchenpaketen). Zusätzlich muss der Parameter LAGERMIN_JE_LAGER auf 1 gestellt werden. Nach der Umstellung des Parameters sollten Sie Ihren HELIUM 5 Client schließen und neu öffnen.

Standort anlegen

Legen Sie pro Standort einen eigenen Adressdatensatz im Modul Partner an.

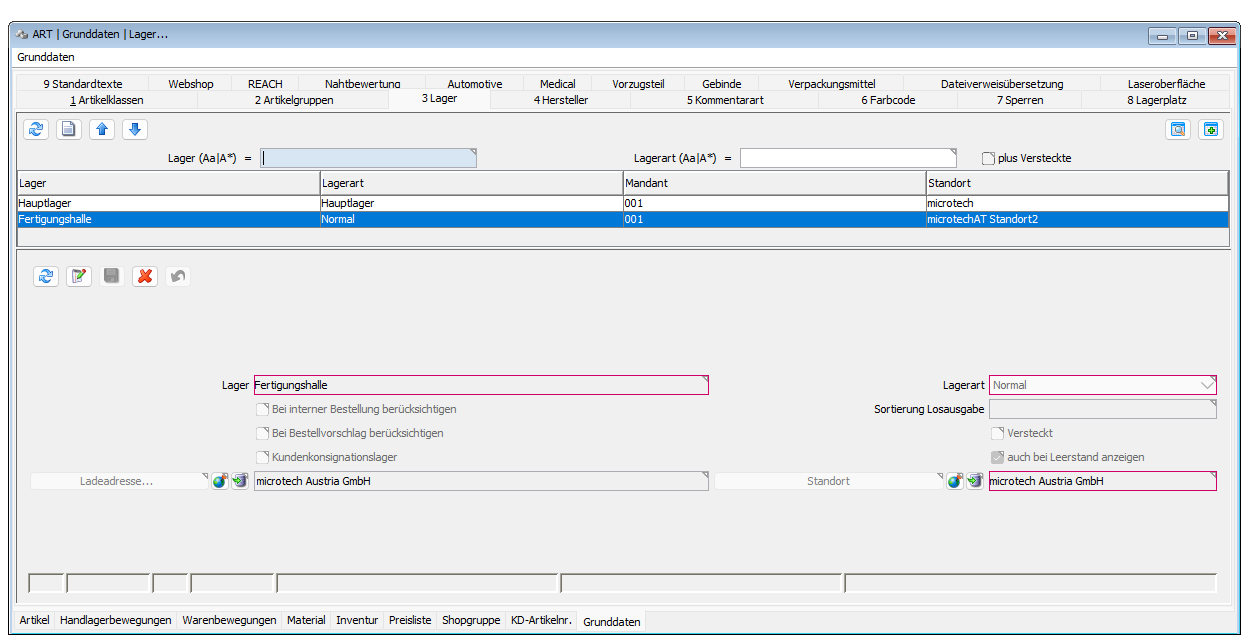

Navigieren Sie ins Modul Artikel → unterer Reiter Grunddaten → oberer Reiter Lager. Legen Sie pro Standort ein eigenes Lager an und vergeben Sie die Standortadresse.

In allen Auswahlmöglichkeiten für den Standort wird die hier definierte Adresse berücksichtigt. Für die Anzeige möglichst kurzer Standortnamen wird die Kurzbezeichnung des ausgewählten Partners für die Spalte Standort angezeigt.

Lager mit gleichen Standorten werden als zusammengehörig betrachtet. Bei zwei Lagern mit demselben Standort und Lagermindestständen wird für die Standortbetrachtung der Mindestlagerstand beider Lager addiert.

Bestellvorschlag nach Standort

Der größte Unterschied liegt in der Beschaffung der Artikel für den jeweiligen Standort. Die Standortinformationen werden wie folgt ermittelt:

Aufträge haben Abbuchungslager (Kopfdaten → Ab Lager). Das Abbuchungslager ergibt den Standort, welcher für die Verbrauchsberechnung dieses Artikels herangezogen wird.

Lose haben Abbuchungslager. Hier wird das erste (oberste) Lager als Standort des Loses angenommen. Das Ziellager des Loses kann ein anderes Lager sein und somit auch ein anderer Standort. Dies bedeutet implizit, dass der Transport an den anderen Standort Teil der Arbeiten für dieses Los ist.

Bestellungen haben Lieferadressen. Die Lieferadresse wird als Standortadresse angenommen. Entspricht die Lieferadresse keinem der Standorte, so wird das beim Lieferanten der Bestellung hinterlegte Zu-Lager als Standortdefinition verwendet.

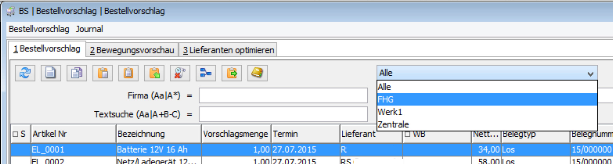

Mit der Auswahl eines Standorts wird der Bestellvorschlag gefiltert. Sie erhalten einen Vergleich über den Gesamtbedarf, aber auch über den Bedarf eines einzelnen Standorts.

Bestellvorschlag nach Standort filtern

Unser Vorschlag ist daher, dass vor der Bedarfsberechnung die Ausgleichsberechnung zwischen den Standorten erfolgen sollte. Sind diese Buchungen (Ziellager Lieferscheine) erstellt, kann daran anschließend der dann noch bestehende Bedarf einer Neubeschaffung für die jeweiligen Standorte ermittelt werden.

Führen Sie vor der Bestellung eine Ausgleichsberechnung über Journal → Standortliste durch. Die Ausgleichsberechnung zeigt Ihnen an, ob Sie benötigtes Material zwischen den Standorten umlagern können, statt das Material neu zu bestellen. Erstellen Sie bei Bedarf einen Lieferantenlieferschein mit Ziellager, um den internen Transport abzubilden.

Bei der Überleitung des Bestellvorschlages in Bestellungen wird für jeden Standort eine eigene Bestellung erzeugt. Selbst wenn Sie bei einem Lieferanten Artikel für mehrere Standorte bestellen, wird pro Standort eine Bestellung angelegt. Dies hat den Vorteil, dass die Abwicklung bei Ihnen im Hause vereinfacht wird.

Stimmen Sie sich mit Ihren Lieferanten ab, damit Sie trotz der geringeren Bestellmengen zu Ihren vereinbarten Konditionen einkaufen können.

Bewegungsvorschau

Die Bewegungsvorschau steht sowohl als Gesamtbetrachtung, als auch für jeden Standort gesondert zur Verfügung. Für die Gesamtbetrachtung werden alle Lagermindeststände und Lagersollstände addiert. Die Bewegungsvorschau eines einzelnen Standorts kann deshalb extrem von der Gesamtbetrachtung abweichen.

Der Bestellvorschlag wird in jedem Fall für jeden einzelnen Standort gesondert berechnet und nur bei Bedarf summiert angezeigt.

Interne Bestellung (Produktionsvorschlag)

Die interne Bestellung (der Produktionsvorschlag) errechnet, welchen Bedarf Sie auf welchem Lager haben. Sowohl Mindestlagerstände als auch Kundenaufträge können die Bedarfe auslösen. Ein Bedarf aufgrund eines Mindestlagerstands wird als interne Bestellung für den Standort des betroffenen Lagers angezeigt. Ein Bedarf aufgrund eines Kundenauftrags wird als interne Bestellung für den Standort des Ab-Lager des Auftrags angezeigt. Der Auslöser der internen Bestellung bestimmt also den Standort, für den es einen Bedarf gibt.

An welchem Standort Sie produzieren, wird jedoch über das Ziellager und die Abbuchungslager der Stückliste vordefiniert. Beim Wandeln der internen Bestellung in einen Produktionsauftrag werden die Standorte aus dem Ziellager und den Abbuchungslagern der Stückliste verwendet.

Für die Berechnung der internen Bestellung wird der Standort daher NICHT berücksichtigt!

Liste der Standorte ist leer

Beim Wandeln der internen Bestellung in Aufträge werden Sie nach Standorten gefragt. Wenn in der Liste keine Standorte zur Verfügung stehen, gehen Sie wie folgt vor.

Stellen Sie den Parameter LAGERMIN_JE_LAGER auf 1.

Navigieren Sie im Modul Artikel → unterer Reiter Grunddaten → oberer Reiter Lager und stellen Sie sicher, dass für jedes Lager ein Standort hinterlegt ist.