Interne Bestellung

Genauso wie Sie Artikel bei Ihren Lieferanten bestellen, muss Ihre Fertigung wissen, wann welcher Artikel zu produzieren ist. Dazu dient die Interne Bestellung. Mitarbeitende aus dem Vertrieb legen ausschließlich Kundenaufträge an und erzeugen dadurch Bedarfe. Sind die Bedarfe Einkaufsartikel, erscheinen sie im Bestellvorschlag. Sind die Bedarfe Stücklisten, erscheinen sie in der internen Bestellung.

Sie finden die interne Bestellung als unteren Reiter im Modul Fertigung.

Der Einkaufsbedarf für Rohmaterial ergibt sich erst, wenn ein Los angelegt wurde. Führen Sie deshalb zuerst die interne Bestellung aus, legen Sie Lose an und führen Sie dann den Bestellvorschlag aus.

Einstellungen

Starten Sie mit Klick auf das Icon, um in die Einstellungen zu gelangen.

Vorlaufzeiten Eingabe für die Aufträge in Tagen

Geben Sie an, wie viele Tage Puffer Sie zwischen geplanter Fertigstellung und Auslieferdatum planen möchten. Dieser Termin wird aus Auftragssicht auch Abliefertermin genannt. Die Standardvorlaufzeit der Aufträge kann in den Mandantenparametern eingestellt und für jede interne Bestellung neu definiert werden.

Ist der Auslöser des Bedarfes ein Auftrag oder ein Forecast-CallOff (Tag oder Woche)-Auftrag, so wird diese Vorlauzeit durch die Lieferdauer der Lieferadresse ersetzt und somit das Los gerade rechtzeitig zur Auslieferung fertig.

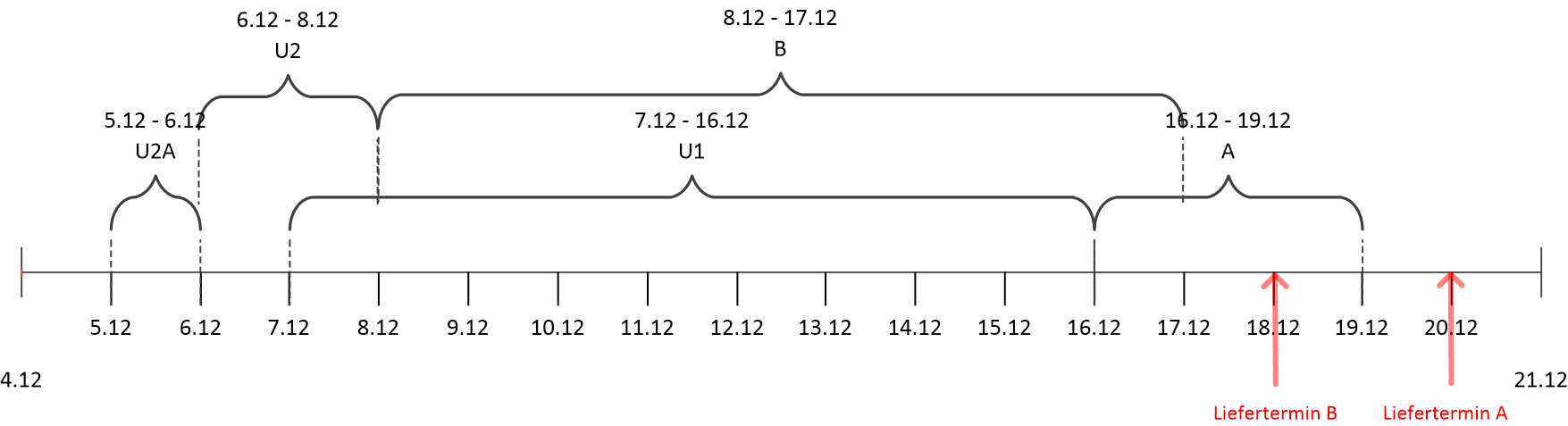

In unserem Beispielbild ist 1 Tag Puffer eingeplant. Das Produkt A zum Beispiel soll am 20.12. geliefert werden, die Produktion endet deshalb am 19.12.

Vorlaufzeiten Eingabe für die Unterlose in Tagen

Geben Sie an, wie viele Tage Puffer Sie zwischen dem Start einer Produktion und dem Ende der Produktion des Unterloses planen möchten.

In unserem Beispielbild ist 0 Tage Puffer eingeplant. Das Produkt B zum Beispiel benötigt Produkt U2, das wiederum U2A benötigt. U2 wird deshalb so eingeplant, dass es zum Produktionsstart von B fertig ist. U2A wird so eingeplant, dass es zum Produktionsstart von U2 fertig ist.

Planung aufgrund der Durchlaufzeiten

Toleranz

Geben Sie die Toleranz in Anzahl Tage an. Die Toleranz gibt an, wie viele Tage Lose verspätet fertig werden dürfen, ohne dass der Artikel in der internen Bestellung angezeigt wird.

Beispiel: Sie benötigen Artikel A zum 20.12. Es gibt bereits ein Los für Artikel A mit ausreichender Losgröße, Endtermin ist der 25.12.

Mit einer Toleranz von 0 Tagen wird A zur Produktion vorgeschlagen.

Mit einer Toleranz von 10 Tagen wird A nicht zur Produktion vorgeschlagen.

Liefertermin für Artikel ohne Reservierung

Für Artikel, die ohne Termin in die interne Bestellung kommen, wird dieser Termin als Endtermin herangezogen. Artikel ohne Termin können zum Beispiel Lagermindeststände oder Handlagerbewegungen sein.

Exakter Auftragsbezug

Setzen Sie den Haken exakter Auftragsbezug, um Lose mit Auftragsbezug exakt zu berücksichtigen. Bei der Berechnung wird zuerst der 1:1 Bezug zwischen Auftragsposition und Los berücksichtigt und somit als erledigt betrachtet. Danach erst werden die terminlichen Bedarfe betrachtet.

Interne Bestellung löschen

Setzen Sie den Haken interne Bestellung löschen, wenn Sie alle bereits gelisteten Artikel vor der Berechnung der neuen internen Bestellung löschen möchten.

Verwenden Sie den Parameter DEFAULT_INTERNEBESTELLUNG_LOESCHEN, um die Standardeinstellung festzulegen.

Fremdgefertigte Stückliste auflösen

Setzen Sie den Haken fremdgefertigte Stücklisten auflösen, wenn Sie Stücklisten mit dem Haken Fremdfertigung wie eigengefertigte Stücklisten betrachten möchten.

Verdichten

Setzen Sie den Haken verdichten, wenn die Ergebnisse im Anschluss an die Berechnung direkt verdichtet werden sollen. Beim Verdichten werden gleiche Artikel zusammengefasst, solange es terminlich möglich ist. In welchem Zeitraum gleiche Artikel zusammengefasst werden dürfen, legen Sie über die Tage fest.

Tage

Geben Sie den Zeitraum an, in dem Lose für denselben Artikel verdichtet werden dürfen.

Verwenden Sie den Parameter INTERNEBESTELLUNG_VERDICHTUNGSZEITRAUM, um die Standardeinstellung festzulegen.

Lose

Gegebenenfalls möchten Sie ausschließlich die Bedarfe für bestimmte Lose feststellen. Wählen Sie das oder die Lose aus, für die Sie die Bedarfe berechnen möchten.

Die Materialartikel der ausgewählten Lose werden als Definition der zu prüfenden Artikel verwendet. Für die enthaltenen Artikel wird die Bewegungsvorschau für die Berechnung der Bedarfe herangezogen.

Die Berechnung erfolgt systemübergreifend für die Materialartikel der gewählten Lose.

Aufträge

Gegebenenfalls möchten Sie ausschließlich die Bedarfe für bestimmte Aufträge feststellen. Wählen Sie den oder die Aufträge aus, für die Sie die Bedarfe berechnen möchten.

Analog zu den Losen werden hier die Artikel der Auftragspositionen für die zu prüfenden Artikel verwendet. Auch für diese wird die Bewegungsvorschau für die Berechnung der Bedarfe herangezogen.

Die Bedarfe werden auf der Basis der Stückliste berechnet. Wenn bereits ausreichend Unterstücklisten als Los angelegt sind, werden keine weiteren Fertigungsaufträge vorgeschlagen.

Berechnungslogik

Grundsätzlich ist die Berechnungslogik der Internen Bestellung gleich wie der Bestellvorschlag, hat jedoch die Besonderheit, dass zusätzlich die Stücklistenhierarchien aufgelöst werden. Die angelegten Reservierungen werden solange iteriert, bis alle erforderlichen Unterstücklisten angelegt sind. Da dieser Lauf auch während des Fertigungsprozesses durchgeführt werden muss, werden die offenen Lose ebenfalls berücksichtigt.

Ist bei einem Stücklistenartikel eine Fertigungssatzgröße eingestellt, so bewirkt dies, dass immer ganzzahlige Vielfache der Fertigungssatzgröße zur Produktion vorgeschlagen werden. Der errechnete Bedarf wird immer auf die nächste passende Fertigungssatzgröße aufgerundet.

Setzen Sie den Haken bei fremdgefertigte Stücklisten auflösen, damit neben den eigengefertigte Stücklisten auch die Stücklisten mit Fremdfertigung im Ergebnis angezeigt werden.

Hilfsstücklisten

Die interne Bestellung berücksichtigt Hilfsstücklisten und deren Unterstruktur. Die Hilfsstücklisten werden am Ende des Laufes wieder gelöscht. Als Durchlaufzeit einer Hilfsstückliste wird 0 angenommen.

Beispielrechnung

Lagermindeststand, Lagersollstand und Fertigungssatzgröße werden im Beispiel nicht berücksichtigt.

Ausschließlich für dieses Beispiel werden die Wochenenden und Feiertage aus Gründen der leichteren Verständlichkeit nicht berücksichtigt. In HELIUM 5 werden nur Arbeitstage für die Ermittlung der Durchlaufzeiten herangezogen. Arbeitstage sind jene, die kein Samstag und kein Sonntag und kein Feiertag bzw. Betriebsurlaubstag sind.

Artikel A ist eine Stückliste und beinhaltet Artikel U1 und U2. U1 und U2 sind ebenfalls Stücklisten. U1 enthält ausschließlich Einkaufsartikel. U2 enthält die Unterstückliste U2A. Artikel B ist eine Stückliste und beinhaltet die Unterstückliste U2. Daraus ergibt sich, dass U2A die Unterstückliste von U2 ist.

A

U1

U2

U2A

B

U2

U2A

Sie haben drei Aufträge erhalten:

Auftragsnummer | Kunde | Artikel | Menge | Termin |

|---|---|---|---|---|

Auftrag 1 | Müller | A | 100 | 20.12. |

Auftrag 2 | Maier | B | 75 | 18.12. |

Die aktuellen Lagerstände sind:

Artikelnummer | Lagerstand | Durchlaufzeit |

|---|---|---|

A | 0 | 3 |

B | 0 | 9 |

U1 | 2 | 9 |

U2 | 3 | 2 |

U2A | 1 | 1 |

Folgende Produktionsaufträge (Lose) sind bereits offen:

Losnummer | Artikel | Menge | Endtermin |

|---|---|---|---|

L1 | A | 50 | 18.12. |

L2 | U1 | 50 (2 bereits abgeliefert) | 15.12. |

L3 | U2 | 75 (3 bereits abgeliefert) | 15.12. |

L4 | U2A | 300 (10 bereits abgeliefert) | 5.12. |

Die Stückliste wird in alle unterebenen Aufgelöst, die Termine ergeben sich - sofern nicht anders eingestellt - als Rückwärtsrechnung vom Liefertermin des Auftrags. Für jedes Los wird die Durchlaufzeit als Dauer geplant.

Umgang mit Rahmenaufträgen

Da die Rahmenaufträge nur Rahmenreservierungen und keine Reservierungen auslösen, werden diese in der Berechnung der Bewegungsvorschau nicht berücksichtigt und somit auch nicht in der internen Bestellung.

Hintergrund: Ein Rahmenauftrag läuft über einen längeren Zeitraum, der von Rahmen zu Rahmen abweichen kann. Der Abrufplan muss manuell definiert werden, um die Mengen festzulegen. Abrufaufträge werden in der internen Bestellung berücksichtigt.

Berechnung der Mengen

Anhand der Lagerstände, der Reservierungen, der Fehlmengen, der offenen Fertigungsmengen werden die zu produzierenden Mengen ermittelt. Lagermindeststände werden ebenfalls berücksichtigt. Die offenen Fertigungsmengen können wie Bestellungen unterwegs betrachtet werden. Offene Fertigungsmengen sind die angelegte Losgröße einer Stückliste abzüglich der bereits zurückgemeldeten Menge (Abliefermenge). Die abgelieferte Menge ist bereits im Lagerstand berücksichtigt, die noch benötigte Menge ist in der Reservierung bzw. in den Fehlmengen berücksichtigt.

Wenn bei der Rückmeldung der Ablieferungsmengen die Fehlermeldung Sollsatzgröße unterschritten angezeigt wird, so kann dies bei der Internen Bestellung bewirken, dass eventuell eine zu große Menge für die Produktion vorgeschlagen wird.

Beispiel für Artikel A

Es werden 100 Stück benötigt, der gesamte Bedarf kommt aus Auftrag 1 (Müller). Es gibt keine weiteren Reservierungen und keinen Lagermindeststand für A. Der Lagerstand ist 0.

Es gibt bereits einen Produktionsauftrag für 50 Stück. Das voraussichtliche Produktionsende ist am 18.12., sodass diese Menge berücksichtigt wird.

Es wird ein Los für 50 Stück zur Produktion vorgeschlagen, Produktionszeitraum 16.12. - 19.12.

Beispiel für Artikel B

Es werden 75 Stück benötigt, der gesamte Bedarf kommt aus Auftrag 2 (Maier). Es gibt keine weiteren Reservierungen und keinen Lagermindeststand für B. Der Lagerstand ist 0, es gibt kein Los für B.

Es wird ein Los für 75 Stück zur Produktion vorgeschlagen, Produktionszeitraum 8.12. - 17.12.

Beispiel für Artikel U1

Es werden 100 Stück benötigt, der gesamte Bedarf kommt aus dem Los für Artikel A. Es gibt keine weiteren Reservierungen und keinen Lagermindeststand für U1. Der Lagerstand ist 2.

Es gibt einen Produktionsauftrag für 50 Stück. Das voraussichtliche Produktionsende ist am 15.12., sodass diese Menge berücksichtigt wird.

Es wird ein Los für 50 Stück zur Produktion vorgeschlagen, Produktionszeitraum 7.12.-16.12.

Beispiel für Artikel U2

Es werden 175 Stück benötigt, der Bedarf kommt aus den Losen für die Artikel A und B. Es gibt keine weiteren Reservierungen und keinen Lagermindeststand für U2. Der Lagerstand ist 3.

Es gibt einen Produktionsauftrag für 75 Stück. Das voraussichtliche Produktionsende ist am 15.12., sodass diese Menge für A berücksichtigt werden kann, denn der Produktionsstart von A ist erst am 16.12.

Es werden zwei Lose zur Produktion von U2 vorgeschlagen. Eins mit Menge 72 (75 Stück minus 3 bereits auf Lager) und Endtermin 8.12., damit es für B verwendet werden kann. Ein zweites Los wird mit Menge 28 und Endtermin 16.12. vorgeschlagen, damit insgesamt 175 Stück produziert werden und das Los für A pünktlich bedient werden kann.

Beispiel für Artikel U2A

Es werden 175 Stück benötigt, der Bedarf kommt aus den Losen für U2, die Unterlose für die Artikel A und B sind. Es gibt keine weiteren Reservierungen und keinen Lagermindeststand für U2A. Der Lagerstand ist 10.

Es gibt einen Produktionsauftrag für 300 Stück. Das voraussichtliche Produktionsende ist am 5.12., sodass die gesamte Menge ausreichend ist. Es wird kein Los für U2A vorgeschlagen.

Vorschlagsliste

Hintergründe verstehen

Gegebenenfalls entspricht das Ergebnis nicht Ihren Erwartungen. Für die Recherche der Hintergründe empfehlen wir die Bewegungsvorschau.

Journal Bedarfszusammenschau

Im Journal Bedarfszusammenschau erhalten Sie einen Überblick über die Entwicklung der internen Bestellung, um die Entscheidung über die einzuplanende Fertigungssatzgröße zu erleichtern. Basis hierfür sind die Stücklisten der internen Bestellung und der offenen Lose. Der Kunde kommt aus der Stückliste.

Zukunftsdaten: Die Mengen kommen aus der Summe der Fehlmengen und Reservierungen zum Liefertermin.

Vergangenheit: Summe der Abbuchungen zum Belegdatum.

Vor der Erstellung des Reports können Sie entscheiden, ob Handlagerbewegungen berücksichtigt werden und ob die Zeichnung aus dem Fertigungsbegleitschein (Artikelkommentar) mitgedruckt werden sollen.

Hierarchie im Tooltip

Durch komplexe mehrstufige Stücklistenstrukturen ergibt sich in der internen Bestellung gegebenenfalls die Situation, dass ein Los zur Fertigung vorgeschlagen wird, für das es keine Erklärung gibt. Um für Sie transparenter dazustellen, warum der Artikel vorgeschlagen wird, gibt es auf der Spalte des Artikels einen Tooltip, mit dem die hierarchische Begründung angezeigt wird. Der Hintergrund ist, dass es einen Bedarf aus einer übergeordneten Stückliste gibt, der nicht durch die bereits angelegten Lose erfüllt werden kann. Es kann dies aber auch ein Hinweis auf Stücklistenfehler oder ähnliches sein.

Für diese Analysen darf KEIN Verdichten der internen Bestellung gemacht werden und es muss der bestehende interne Bestellvorschlag gelöscht werden.

Auslöser Lagermindeststand

Auslöser Baugruppe für ein übergeordnetes Los

Auslöser Baugruppensatz in der vierten Unterebene

Grün markierte Zeile

Auch wenn ein Los schon in der Fertigung ist kann es sein, dass auf Grund der Terminsituation und der Einstellung Toleranz das Los nochmals in der internen Bestellung aufscheint. Diese Zeilen werden grün gekennzeichnet.

Prüfen Sie in diesen Fällen, mit welchem Maßnahmen Sie das Termin- oder Mengenproblem auflösen können. Die Logik für die Anzeige ist, es gibt für diesen Artikel offene Lose, deren Endtermin nach dem benötigten Liefertermin der internen Bestellung sind.

Nutzen Sie die Anzeige des Los-Endtermines in der Auswahlliste der Lose, Parameter ENDE_TERMIN_ANSTATT_BEGINN_TERMIN_ANZEIGEN.

Auftragsbezug

Die Berechnung der Bedarfe erfolgt ausschließlich über die terminliche Situation. Wird ein neuer Auftrag zusätzlich zu einem früheren Termin eingeplant so verschieben sich dadurch die Bedarfe und deren Erfüllungen. Es wird unter Umständen der neu angelegte Auftrag mit dem früheren Termin noch durch geplante Losablieferungen erfüllt, jedoch kann daher ein später an den Kunden zu liefernder Auftrag nicht mehr erfüllt werden. Daher wird für diesen Auftrag ein neues Los vorgeschlagen.

Verwenden Sie den Haken bei exakter Auftragsbezug, um dieses Verhalten zu umgehen.

Verdichten

Mit dem Icon für das Verdichten können Sie Ergebnisse nach Artikeln und Terminen verdichten. Lose für gleiche Artikel, die im angegebenen Zeitraum gefertigt werden sollen, werden auf ein Los zum frühesten benötigten Termin zusammengefasst.

Zusätzlich werden die Lagermindeststände geprüft. Wenn Sie mehrere Zeilen markieren und verdichten, so erfolgt die Abfrage, ob alle oder nur die markierten Zeilen verdichtet werden sollen.

Wenn der Parameter INT_BEST_VERDICHTEN_RAHMENPRUEFUNG gesetzt ist, so werden beim Verdichten die Rahmenmengen geprüft.

Termine anpassen

Verwenden Sie zum Ändern der Termine die Änderung der Detaildaten der einzelnen Zeilen und definieren Sie Termine und Dauer. Wenn einzelne Lose nicht angelegt werden sollten, so entfernen Sie die Zeilen durch Klick auf stornieren/löschen.

Um für alle Einträge in der internen Bestellung die Termine gemeinsam zu setzen, nutzen Sie den Menüpunkt Bearbeiten → Beginn/Ende aller Einträge ändern. Damit werden für alle Einträge der internen Bestellung die Beginn und Ende Termine gesetzt.

Freigabe

Wenn die Stücklistenfreigabe aktiviert ist, so erscheint in der Internen Bestellung die Spalte Freigabe. Ist ein grüner Haken sichtbar, ist die Stückliste freigegeben.

Lose erstellen

Klicken Sie das Icon Lose anlegen, um aus der Vorschlagsliste Lose anzulegen. Sie können wählen, ob alle oder nur die markierten Zeilen berücksichtigt werden sollen.

Sie können definieren, in wie weit der Auftragsbezug mit übernommen wird.

Ist die Reihenfolgenplanung aktiviert, so ist die Überleitung der vorgeschlagenen Lose deaktiviert, da der Auftragsbezug und damit die Reihung verloren gehen würden.

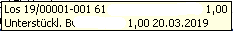

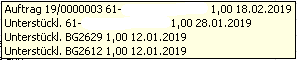

Losnummer bei auftragsbezogenen Losen

Ist der Parameter LOSNUMMER_AUFTRAGSBEZOGEN auf 1 = aktiviert gestellt, so wird bei der Erzeugung der Losnummer als Basis die Auftragsnummer verwendet. Danach werden die jeweiligen Auftragspositionen, die eigengefertigte Stücklisten sind, mit deren Positionsnummer angeführt. Somit bedeutet z.B. 24/001234-002, dass diese ein Los für den Auftrag 24/001234 ist und aus diesem Auftrag die Position 002 gefertigt werden soll. Wenn sich nun aus dieser Stückliste Unterlose ergeben, so werden diese mit der gleichen beginnenden Losnummer aber von 999 nach vorne zählend angelegt.

Wird ein Los storniert, so erscheint die Frage nach Auftragspositionsbezug entfernen. Bestätigen Sie diese mit Ja, wenn daran anschließend auch die Auftragsposition gelöscht werden sollte. Es ändert sich dann zwar die in den Los Kopfdaten angezeigte Positionsnummer, die Losnummer aber wird gleich belassen. Wird nun z.B. bei einem weiteren Durchlauf der internen Bestellung, festgestellt, dass für den Auftrag weitere Kopflose angelegt werden sollten, die sich ergebende Losnummer durch das stornierte Los bereits belegt ist, so wird ausnahmsweise auch dieses Kopflos in seiner Nummerierung der 999 Logik unterworfen, also in die nächste freie Positionsnummer von 999 absteigend eingereiht.

Termine beeinflussen

Grundsätzlich berechnet sich der Endtermines eines Loses durch den Auftragsliefertermin abzüglich der Kundenlieferdauer. Davon wird die Standarddurchlaufzeit der Stückliste abgezogen und so der Beginntermin errechnet. Ist dieser Beginntermin nun vor dem aktuellen Datum und somit schon in der Vergangenheit, so wird der Beginntermin auf das aktuelle Datum gesetzt und der Endtermin durch hinzuzählen der Standarddurchlaufzeit ermittelt. Der Auftragsliefertermin wird damit überschritten.

Ist die Unternehmensphilosophie so, dass der Kundentermin auf jeden Falle zu halten ist, so kann durch Aktivierung des Parameters INTERNE_BESTELLUNG_TERMINE_BELASSEN = 1 die Berechnung so verändert werden, dass damit die Termine zusammengedrückt werden. Der Endtermin wird wie beschrieben errechnet. Ist dieser vor dem aktuellen Datum, wird er auf das aktuelle Datum gesetzt. Vom ermittelten Endtermin wird die Standarddurchlaufzeit abgezogen und so der Beginntermin ermittelt. Ist der Beginntermin vor dem aktuellen Datum, so wird er ebenfalls auf das aktuelle Datum gesetzt. Damit ergibt sich eventuell, dass ein Los sofort zu produzieren ist bzw. kann sich damit auch ergeben, dass das Los innerhalb des Tages zu produzieren und zu liefern ist.

Einträge bleiben über

Gegebenenfalls bleiben Einträge über, obwohl Sie Lose aus allen Einträgen angelegt haben. Damit wird signalisiert, dass für diese Auftragsposition bereits Lose angelegt sind. Diese werden nicht überschrieben und daher bleiben die Bedarfszeilen stehen. Sie haben nun zwei Möglichkeiten zur Lösung:

Wenn der Artikel, der zusätzlich gefertigt werden soll, bereits in einem Los für diesen Auftrag eingetragen ist, so erhöhen Sie die Losgröße entsprechend, um den Bedarf zu erreichen.

Ist die Auftragsposition bereits besetzt, so lösen Sie bei dem bereits angelegten Los den Auftrags-Positions-Bezug durch Klick auf das Radiergummi. Nun kann dieser Bezug in der Überleitung der internen Bestellung für diese Auftragsposition eingetragen werden und damit das Los angelegt werden.

Anzahl angelegter Lose reduzieren

Insbesondere in Unternehmen, welche per EDI täglich andere Bedarfe ihrer Kunden mitgeteilt bekommen, werden viele kleine Nachfülllose angelegt werden, sodass die Übersicht unübersichtliche wird und das manuelle Verdichten zu viel Zeit in Anspruch nimmt.

Um dieses Verhalten zu reduzieren, gibt es den Parameter INTERNE_BESTELLUNG_ANGELEGTE_ENTFERNEN. Stellen Sie diesen auf 1, so werden vor dem Start der Berechnung des Bestellvorschlages alle Lose, die im Status angelegt oder storniert sind, vollständig aus Ihrem HELIUM 5 entfernt. Lose, die im Status Ausgegeben, in Produktion oder Teilerledigt sind, sind aktiv in Bearbeitung und werden deshalb nicht verändert.

Für den Fall, dass auf einem angelegten Los Maschinenzeiten gebucht sein sollten, was nur durch manuelle Änderung des Losstatuses von Ausgegeben wieder in Angelegt möglich ist, diese Buchungen entfernt werden müssen. Ähnliches gilt für die Buchungen Ihrer Mitarbeiter auf Loszeiten. Hier würde gegebenenfalls eine Meldung, Los nicht mehr vorhanden ausgegeben werden.

Die Lose werden nicht mehr automatisch beim Lauf der internen Bestellung entfernt. Anstatt dessen steht nun im unteren Reiter interne Bestellung im Menü die Funktion Bearbeiten, Angelegte/Stornierte Lose entfernen zur Verfügung, welcher die angelegten bzw. stornierten Lose endgültig entfernt.